Особенности получения сталеалюминиевых соединений методами сварки плавлением

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 4

103

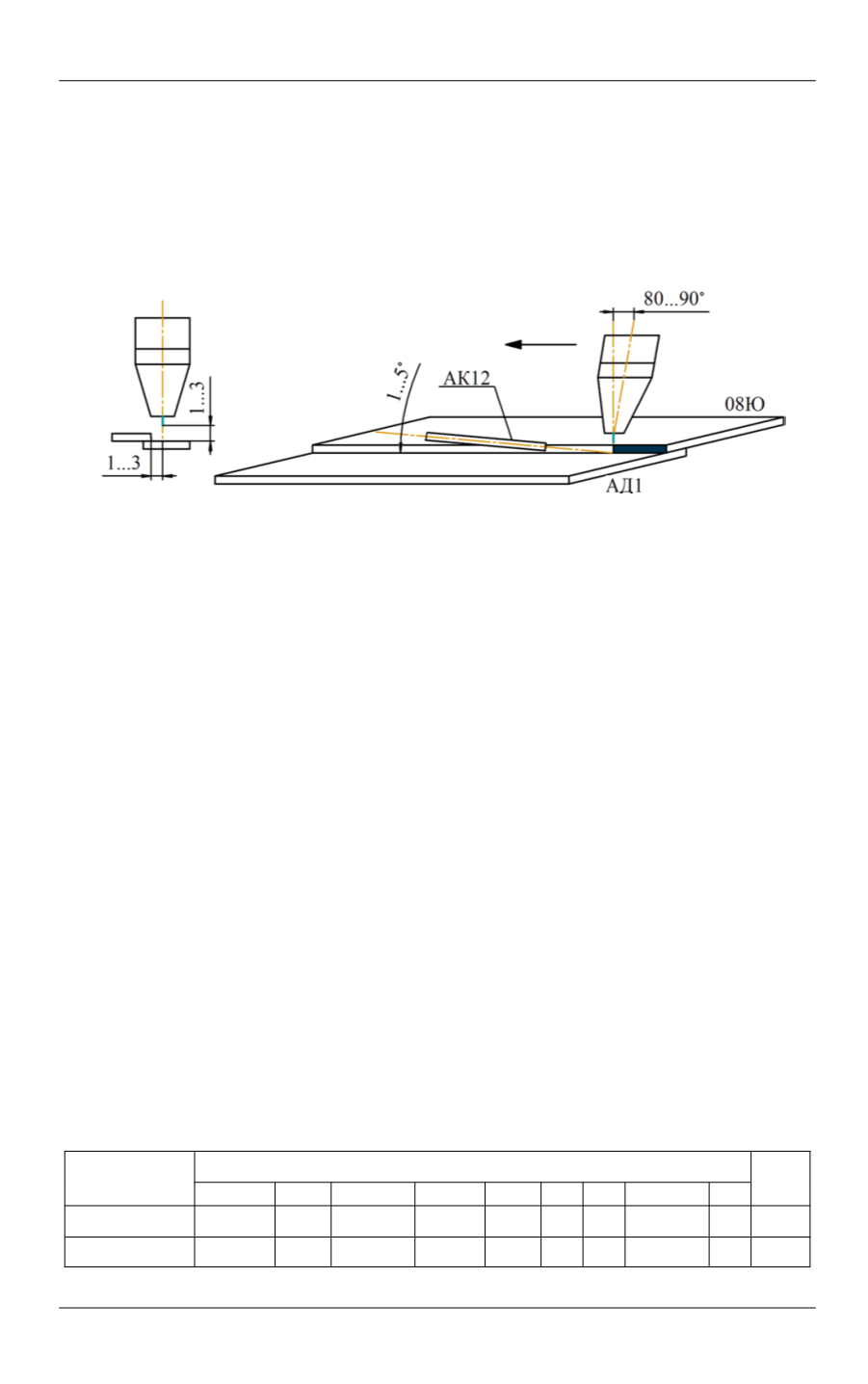

Другим примером получения сталеалюминиевых биметаллических соеди-

нений можно считать процесс флюсовой дуговой пайки неплавящимся элек-

тродом [14]. Особенность данной технологии заключается в том, что электриче-

ская дуга горит на поверхности алюминиевой пластины на расстоянии 2…3 мм

от стальной, что обеспечивает натекание расплавленного присадочного металла

в зону соединения без прямого воздействия дуги на стальную кромку (рис. 8).

Рис. 8.

Схема TIG сварко-пайки с присадочной проволокой [14]

В качестве присадочных материалов применяли сварочную проволоку

сплошного сечения АК12 диаметром 1,2 и 1,6 мм с массовым содержанием

кремния 10…12 % и некоррозионно-активный реактивный флюс ФАФ540,

обеспечивающий разрушение оксидной пленки и улучшение смачиваемости ста-

ли жидким алюминием. Диапазон опробованных режимов в зависимости от диа-

метра присадочной проволоки следующий: при диаметре 1,6 и 1,2 мм ток пайки

составляет 47…50 и 24…26 А, напряжение на дуге 9…210 и 8…10 В, скорость

пайки 12 и 1,5…2 мм/с соответственно.

Полученные паяные соединения выдерживают угол загиба, равный 180

, без

разрушения. На контактной границе со сталью образуется интерметаллидный

слой системы Al–Fe–Si толщиной 2…5 мкм, цинк в основном содержится в

твердом растворе алюминия.

Кроме толщины интерметаллидного слоя, на свойства биметаллических

сталеалюминиевых соединений оказывают значительное влияние легирующие

элементы, содержащиеся в основных и присадочных материалах [15]. Для оцен-

ки их влияния на свойства биметаллического сварного соединения процесс

сварки выполняли с применением различных по составу присадочных материа-

лов (табл. 5) [16].

Таблица 5

Химический состав присадочной проволоки и результаты испытания сварных

соединений на статическое растяжение [16]

Присадочный

материал

Содержание химического элемента, % масс.

σ

в,

МПа

Si

Fe

Cu

Mn

Mg

Cr Zn

Ti

Al

Al — 5 % Si

4,5…5

0,8

0,3

0,05

0,05

– 0,1

0,2

–

134

Al — 12 % Si

11…13

0,8

0,3

0,15

0,1

– 0,2

–

–

136