О.Ю. Козлова, С.В. Овсепян, А.С. Помельникова

38

ISSN 0236-3941. Вестник МГТУ им. Н.Э. Баумана. Сер. Машиностроение. 2016. № 6

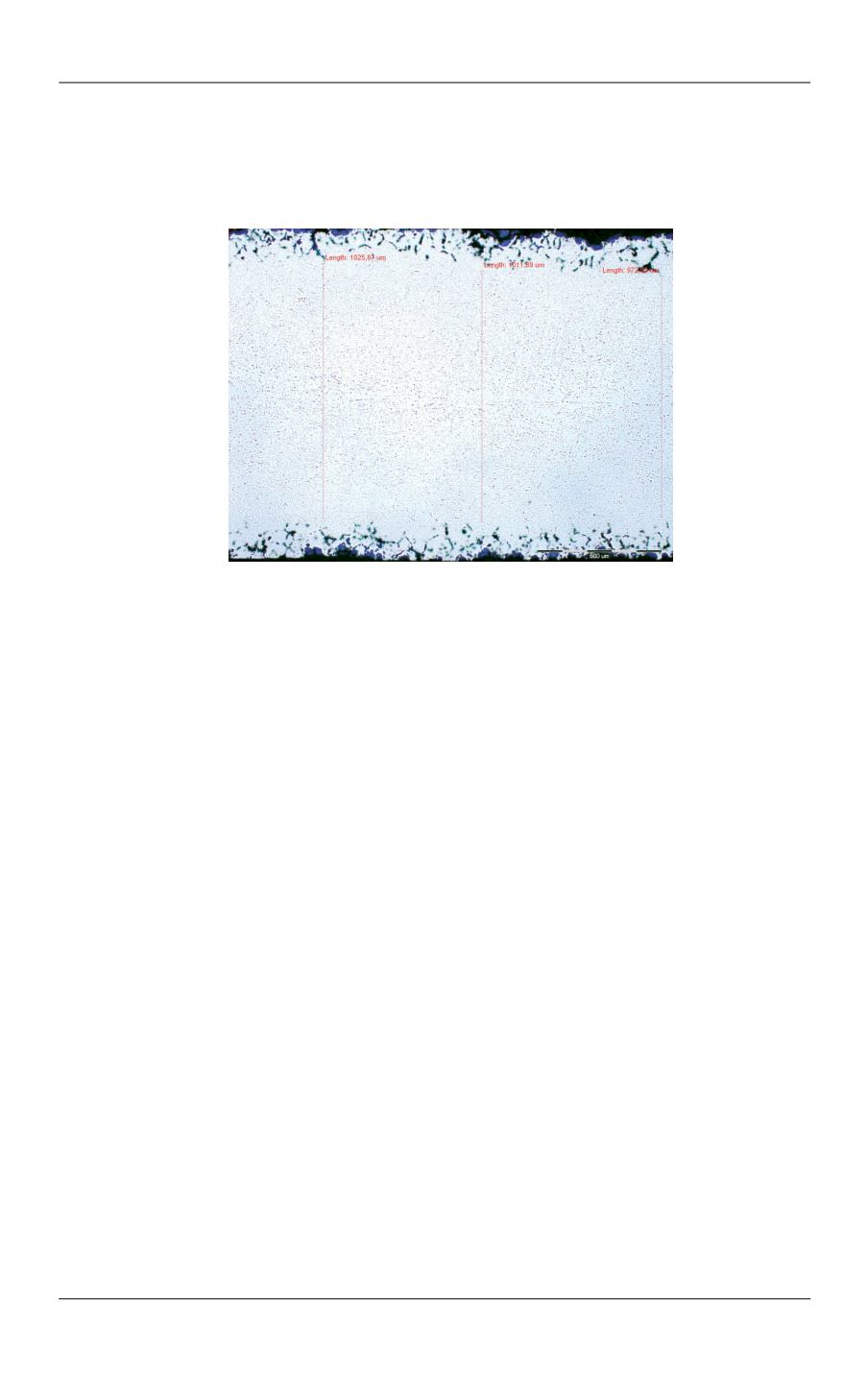

Коррозионная повреждаемость азотированного материала при высокой

температуре была исследована на сплаве ВЖ171 по микроструктуре образца.

После выдержки 100 ч при 1200

о

С глубина поврежденного слоя на образце

толщиной 1,18 мм составила

105

мкм (рис. 5).

Рис. 5.

Глубина коррозионных повреждений азотированного сплава ВЖ171

после выдержки при 1200

о

С в течение 100 ч (×100)

Обсуждение результатов.

Установлено, что высокотемпературная ХТО по-

ложительно влияет на длительную прочность сплавов, содержащих титан

(ВЖ98, ВЖ171), значительно увеличивая время до разрушения при температуре

испытания 1000 °С. Это достигается вследствие образования стабильных нитри-

дов компактной формы. Нитриды титана крупнее, и их количество больше в

сплаве ВЖ171, чем в ВЖ98, из-за значительной разницы (почти в 4 раза) в со-

держании титана. Образующиеся в процессе азотирования игольчатые нитриды

на основе ниобия и алюминия в сплаве ВЖ159 охрупчивают материал, снижая

кратковременную и длительную прочность. Известно, что помимо снижения

характеристик прочности и пластичности, игольчатые нитриды приводят к об-

разованию пор в структуре материала [13].

Сплав ВЖ171, специально разработанный для азотирования, показывает

значительно более высокий уровень длительной прочности после ХТО. При

этом полученные значения относительного удлинения (9 % при 20

о

С и 25 % при

1000

о

С) соответствуют паспортным значениям на данный сплав [7].

Проведенные исследования влияния высокотемпературных процессов (от-

жига, азотирования и последующей выдержки в атмосфере) на микротвердость

показали, что образование дисперсных частиц упрочняющей нитридной фазы

способствует повышению в 2 раза микротвердости по сравнению с результата-

ми после отжига. Частицы нитридов по размеру отличаются в центре и по краю

образца, однако они распределены равномерно по всему сечению, что и под-

тверждают полученные значения микротвердости. После испытаний на жаро-

стойкость при температуре 1200

о

С на образце в местах коррозионных повре-